直线电机消除传动问题,直接驱动零传动

发布时间:2018-08-21 17:29:43

阅读次数:125

文章来源:深圳博智达机器人

导读: 高速化、精密化和模块化是现代制造技术的发展方向。新的切削理论认为:当切削速度达到一定程度(约500m/min)后,切削区温度不再上升,并且切削力反而会减小,刀具磨损也减少。这...

高速化、精密化和模块化是现代制造技术的发展方向。新的切削理论认为:当切削速度达到一定程度(约500m/min)后,切削区温度不再上升,并且切削力反而会减小,刀具磨损也减少。这样在提高生产率的同时还能提高零件的表面质量和加工精度。

长期以来,数控机床的进给系统主要是“

伺服电机+轴承+联轴器+丝杠+构成该系统的支撑结构”,这种进给系统所能达到的最高进给速度为90~120m/min,最大加速度只有1.5g。同时,由于从电动机主轴到工作台之间存在联轴节、丝杠、螺母、轴承、支架等一系列中间环节,当进给部件要完成启动、加减速、反转、停车等动作时,这些机械元件产生的弹性变形、摩擦、反向间隙等,会造成进给运动的滞后和其它许多非线性误差;这些中间环节也加大了系统的惯性质量,影响了对运动指令的快速响应;另外,丝杠是细长杆,在力和热的作用下,会产生变形,影响加工精度。

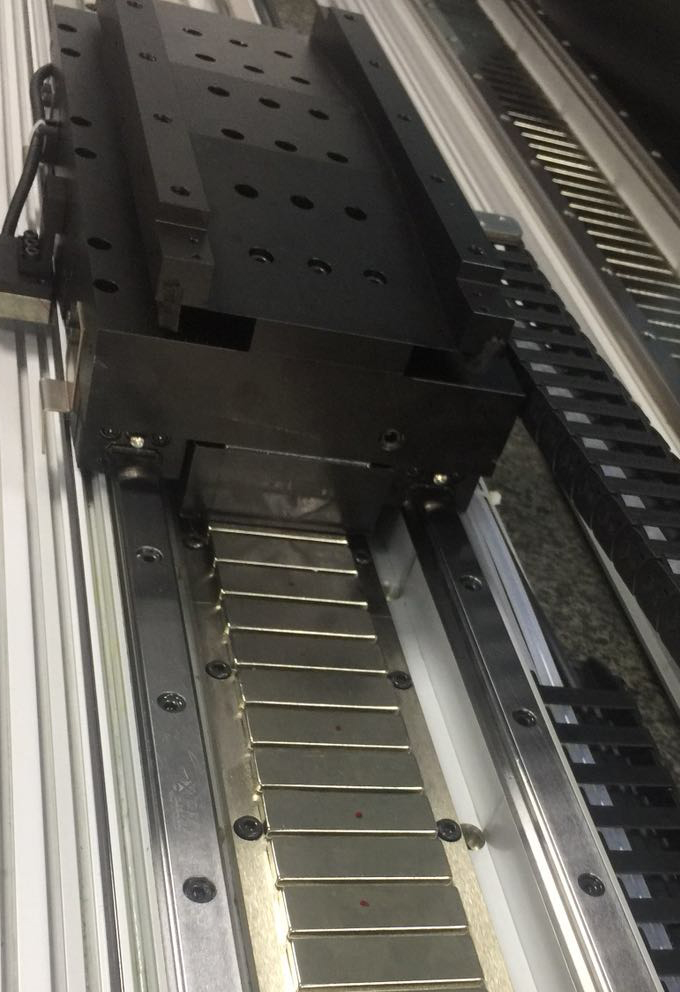

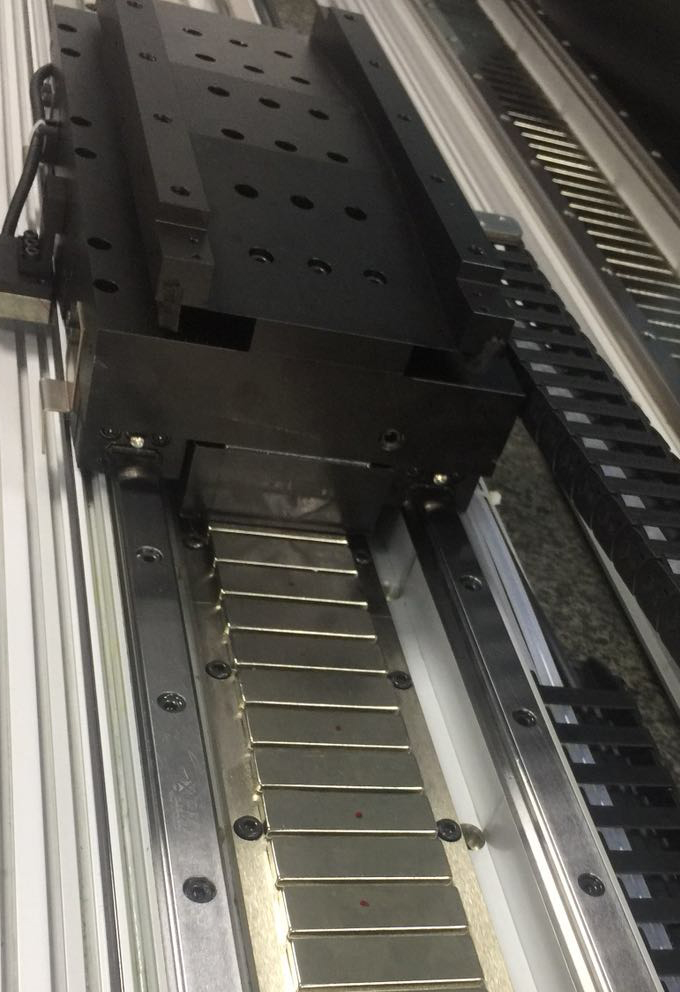

为了克服传统进给系统的缺点,简化机床结构,满足高速精密加工的要求,人们开始研究新型的进给系统,直线电动机就是最有前途的快速进给系统。它取消了源动力和工作台部件之间的一切中间传动环节,使得机床进给传动链的长度为零,这就是所谓的“直接驱动”或“零传动”。

直线电机及其驱动控制技术在机床进给驱动上的应用,使机床的传动结构出现了重大变化,并使机床性能有了新的飞跃。

直线电机进给驱动的主要优点:

1、高速响应:由于系统中直接取消了一些响应时间常数较大的机械传动件(如丝杠等),使整个闭环控制系统动态响应性能大大提高,反应异常灵敏快捷。

2、精度:直线驱动系统取消了由于丝杠等机械机构产生的传动间隙和误差,减少了插补运动时因传动系统滞后带来的跟踪误差。通过直线位置检测反馈控制,即可大大提高机床的定位精度。

3、刚度高:由于"直接驱动",避免了启动、变速和换向时因中间传动环节的弹性变形、摩擦磨损和反向间隙造成的运动滞后现象,同时也提高了其传动刚度。

4、速度快、加减速过程短:由于直线电动机最早主要用于磁悬浮列车(时速可达500Km/h),所以用在机床进给驱动中,要满足其超高速切削的最大进个速度(要求达60~100M/min或更高)当然是没有问题的。也由于上述"零传动"的高速响应性,使其加减速过程大大缩短。以实现起动时瞬间达到高速,高速运行时又能瞬间准停。可获得较高的加速度,一般可达2~10g(g=9.8m/s2),而滚珠丝杠传动的最大加速度一般只有0.1~0.5g。

5、行程长度不受限制:在导轨上通过串联直线电动机,就可以无限延长其行程长度。

6、运动安静、噪音低 :由于取消了传动丝杠等部件的机械摩擦,且导轨又可采用滚动导轨或磁垫悬浮导轨(无机械接触),其运动时噪音将大大降低。

7、效率高:由于无中间传动环节,消除了机械摩擦时的能量损耗,传动效率大大提高。

直线电机及其驱动控制技术的进展表现在以下方面:

(1)性能不断提高(如推力、速度、加速度、分辨率等);

(2)体积减小,温升降低;

(3)品种覆盖面广,可满足不同类型机床的要求;

(4)成本大幅度下降;

(5)安装和防护简便;

(6)可靠性好;

(7)包括数控系统在内的配套技术日趋完善;

(8)商品化程度高。

以上就是关于"直线电机消除传动问题,直接驱动零传动"的详细介绍了,更多内容关注博智达直线电机官网其他资讯!